<< VOIR LE BLO SCS

Les revêtements conformes améliorent les conceptions des nouveaux bobinages

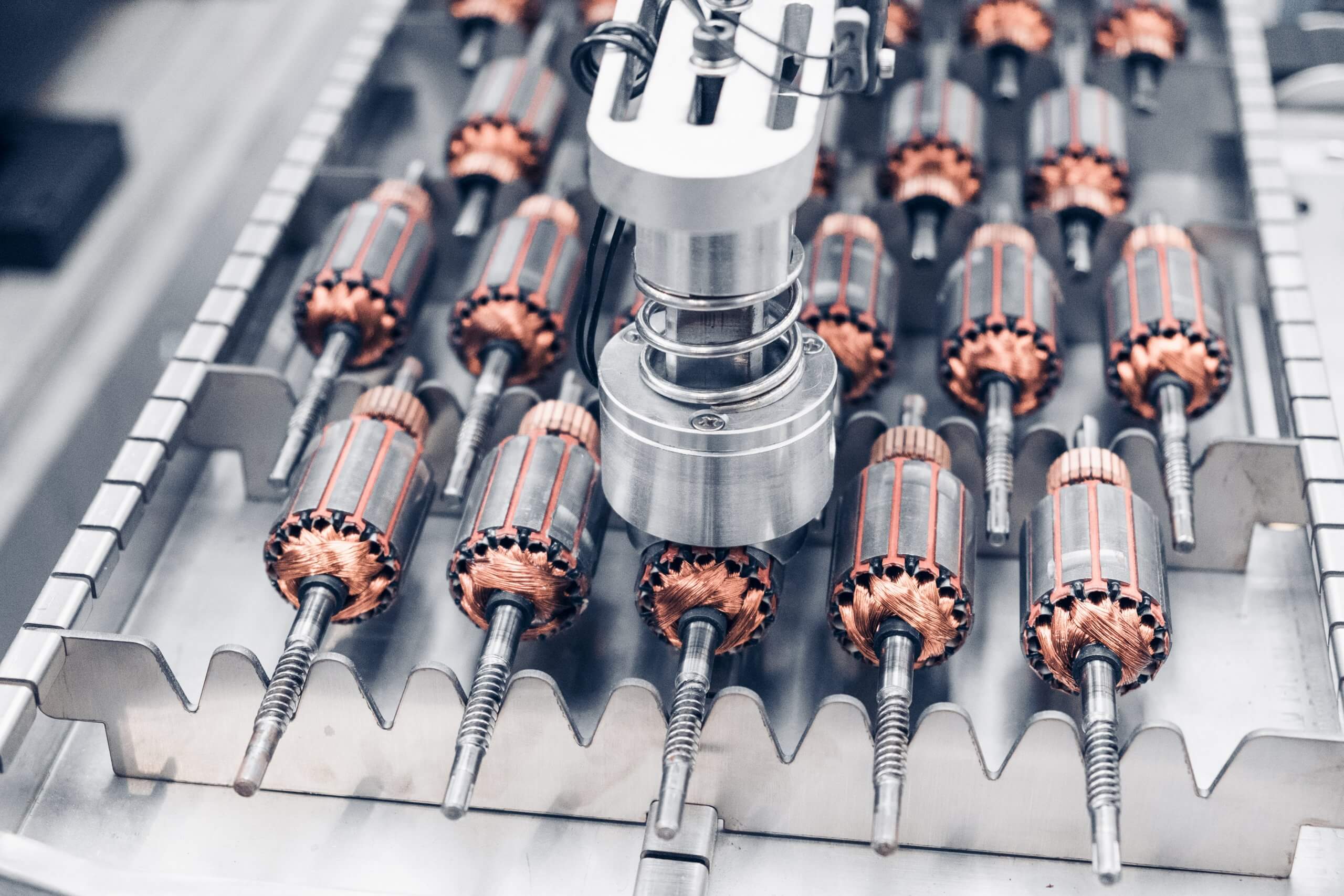

Étant donné l’évolution de la mobilité électrique, de l’électronique médicale et des moteurs électriques, la demande de nouveaux bobinages de pointe augmente. La fabrication de ces bobines peut se décomposer en trois phases distinctes : le pré-bobinage, le bobinage lui-même et le post-bobinage. Chaque phase est confrontée à différentes difficultés qui peuvent avoir un impact sur la robustesse et la longévité des concepts des applications. Afin de protéger et d’améliorer l’ensemble de leurs nouvelles bobines, les fabricants se tournent régulièrement vers les revêtements conformes.

Lors du pré-bobinage, pendant la fabrication d’arbres de rotor par exemple, les composants doivent être électriquement isolés du noyau et/ou de toute bobine qui doit être installée pendant la phase de bobinage suivante. Ce processus peut être compliqué par l’exposition constante de l’arbre du rotor aux huiles et autres fluides. Les revêtements liquides donnent généralement lieu à un revêtement plus épais qui peut augmenter le poids d’un arbre de rotor. Un revêtement conforme fin et léger, comme le Parylène, augmente peu les dimensions ou la masse tout en procurant la résistance à la corrosion et l’isolation électrique nécessaires. Les Parylènes sont couramment utilisés pour revêtir les arbres de rotor de petite à moyenne taille, tandis que les revêtements conformes liquides, comme l’acrylique ou les silicones, sont souvent utilisés sur les arbres de plus grande taille.

L’objectif de la phase de bobinage est d’obtenir la bobine la plus serrée possible tout en empêchant les fils de se casser, et en garantissant que l’isolation électrique entre le noyau et le bobinage du fil, reste intacte. La rupture du fil peut entraîner des problèmes de production, et l’arbre du rotor peut perdre de sa qualité en cas de résistance inefficace de l’isolation. Des performances moins qu’optimales peuvent être le résultat final lorsque la bobine n’est pas la plus serrée possible. Il a été prouvé que le Parylène ultra fin renforce les fils, permettant un bobinage le plus serré possible.

Enfin, lors de la phase de post-bobinage, le concept de l’arbre du rotor est terminé et prêt à être installé sur des outils de type électrochirurgicaux motorisés, moteurs de véhicules électriques et moteurs d’avion, pour n’en nommer que quelques-uns. En de l’environnement auquel et destiné le bobinage, un revêtement conforme peut être utilisé pour le protéger de l’humidité et de la corrosion, ainsi que pour assurer une isolation électrique. Les revêtements conformes de Parylène et/ou liquides sont généralement utilisés pour augmenter la fiabilité de l’arbre des rotors, et éviter toute défaillance lors de leur utilisation.

Les bobinages constituent une technologie importante utilisée dans une myriade d’applications. De nouveaux et actuels problèmes en matière de fonctionnalité optimale feront leur apparition, et les revêtements conformes sont une solution capitale en matière de conception, visant à améliorer la robustesse d’un bobinage.

Si vous souhaitez de plus amples informations sur les services de revêtements conformes de SCS, contactez SCS en ligne ou au +1.317.244.1200.

Global Coverage Publication 97, Automne 2023