Procédé de dépôt du Parylène

Procédé de dépôt du Parylène

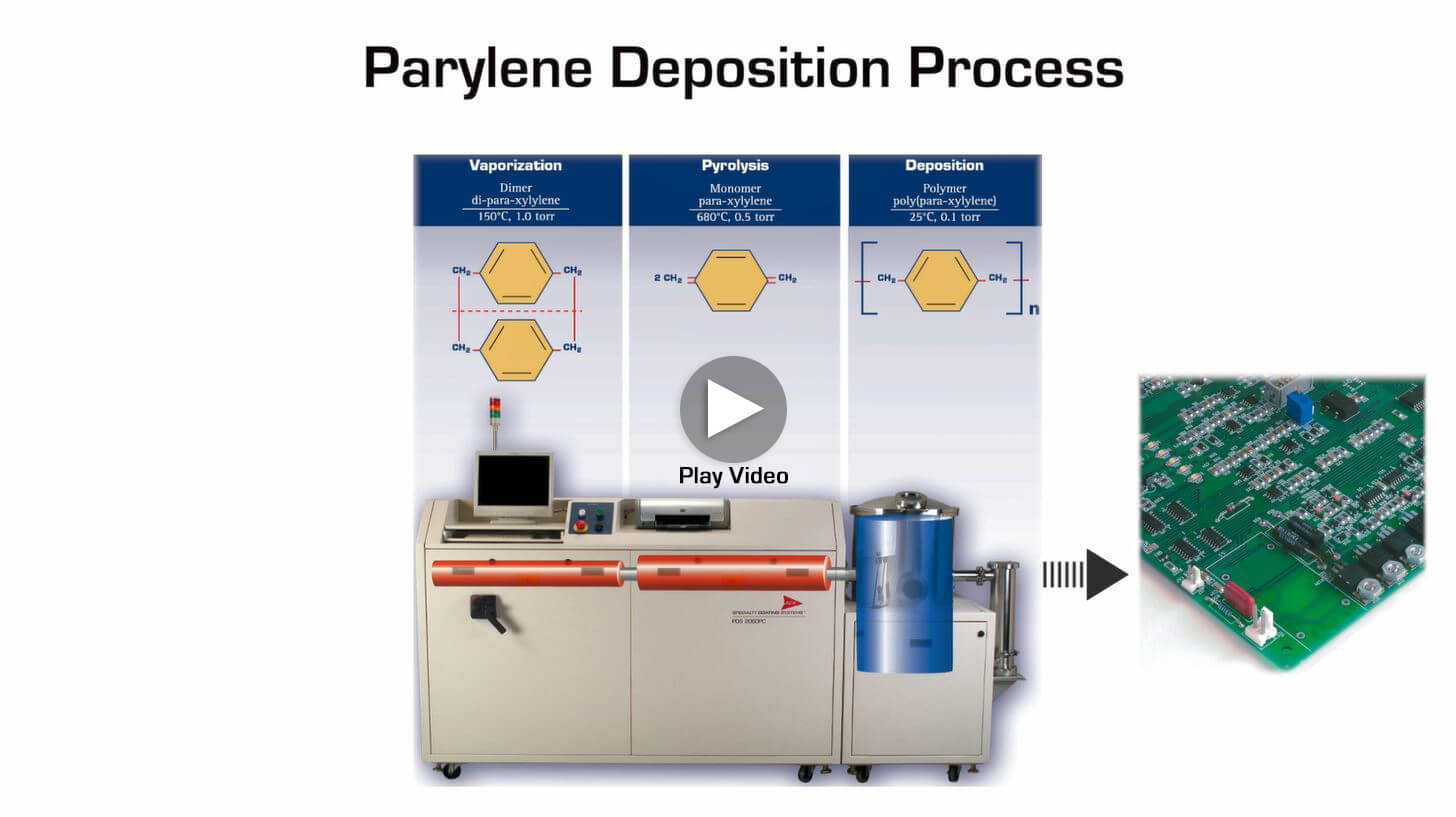

revêtements Parylène sont appliqués à température ambiante avec un équipement spécialisé de dépôt sous vide. Le dépôt de polymère de Parylène a lieu au niveau moléculaire, où les films « se développent » essentiellement une molécule à la fois.

- Une matière première solide et granulaire, appelée dimère, est chauffée sous vide et vaporisée en un gaz dimère.

- Le gaz est ensuite traité par pyrolyse pour amener le dimère en sa forme monomère.

- Dans la chambre de dépôt à température ambiante, le gaz monomère se dépose sur toutes les surfaces sous la forme d’un film polymère mince et transparent.

Parce que le Parylène est appliqué sous forme de gaz, le revêtement pénètre sans effort dans les crevasses et les zones étroites des composants multicouches, offrant une encapsulation complète et uniforme. L’épaisseur optimale des revêtements polymères est déterminée en fonction de la situation et des propriétés de revêtement souhaitées. Alors que les revêtements Parylène peuvent varier en épaisseur de centaines d’angströms à plusieurs mils, une épaisseur typique est de l’ordre de quelques microns.

Variables qui influencent le processus de revêtement de Parylène

Le processus de dépôt du Parylène se compose de deux parties générales – la science, expliquée ci-dessus et l’art. L’art du revêtement Parylène est un niveau d’expertise et de compréhension développé au fil des années qui permet de garantir que les capacités de protection et de performance du Parylène soient pleinement et systématiquement obtenues. Chez SCS, « l’art » comprend une compréhension et des connaissances approfondies des variables qui peuvent avoir un impact sur les performances du revêtement et, en fin de compte, sur le succès de votre application.

Matériau du substrat

L’adhérence optimale du Parylène à une grande variété de substrats, y compris le métal, le plastique, l’élastomère, le verre, le papier, etc., est généralement obtenue par un traitement avec du silane A-174 avant le revêtement Parylène. Quelques substrats tels que les substrats métalliques hautement polis et les substrats polymères, par exemple, créés depuis longtemps des problèmes d’adhérence du Parylène. Étant à la pointe du développement du Parylène, SCS a mis au point de nouvelles technologies afin de favoriser l’adhérence, qui résolvent un certain nombre de ces difficultés.

Propreté du substrat

Une bonne adhésion du Parylène à un substrat peut être considérablement affectée par la propreté. Les particules, les huiles de fabrication, les huiles humaines et d’autres matériaux non considérés comme un composant du substrat, auront un impact sur l’adhérence, les performances et la fiabilité du Parylène. Des processus de pré-revêtement aux salles blanches à la pointe de l’industrie, SCS a établi des normes et des processus largement acceptés dans ce domaine critique.

Préparation du substrat

L’une des caractéristiques déterminantes du Parylène est sa capacité à recouvrir toutes les surfaces, y compris en profondeur dans les multicouches et les crevasses. En conséquence, toutes les surfaces de la chambre de dépôt sont recouvertes de Parylène – à moins que les techniciens ne protègent ou masquent soigneusement les zones qui ne doivent pas être recouvertes. SCS a 50 ans d’expérience dans la préparation de substrats et du revêtement, ce qui permet à nos ingénieurs de puiser dans une vaste gamme de techniques de fixation et de masquage pour minimiser les points de contact et éviter les zones de revêtement qui doivent rester sans revêtements.

Processus de revêtement reproductibles

Grâce à un personnel hautement qualifié, à des systèmes de dépôt à la pointe de l’industrie et des systèmes de gestion de la qualité robustes, SCS fournit de manière fiable des revêtements en Parylène qui, en grands volumes de production ou en échantillons techniques plus petits, répondent aux besoins précis des clients – quand et où ils en ont besoin.