<< SCS-Blog Anzeijgen

Konforme Beschichtungen verbessern Spulenwicklungen

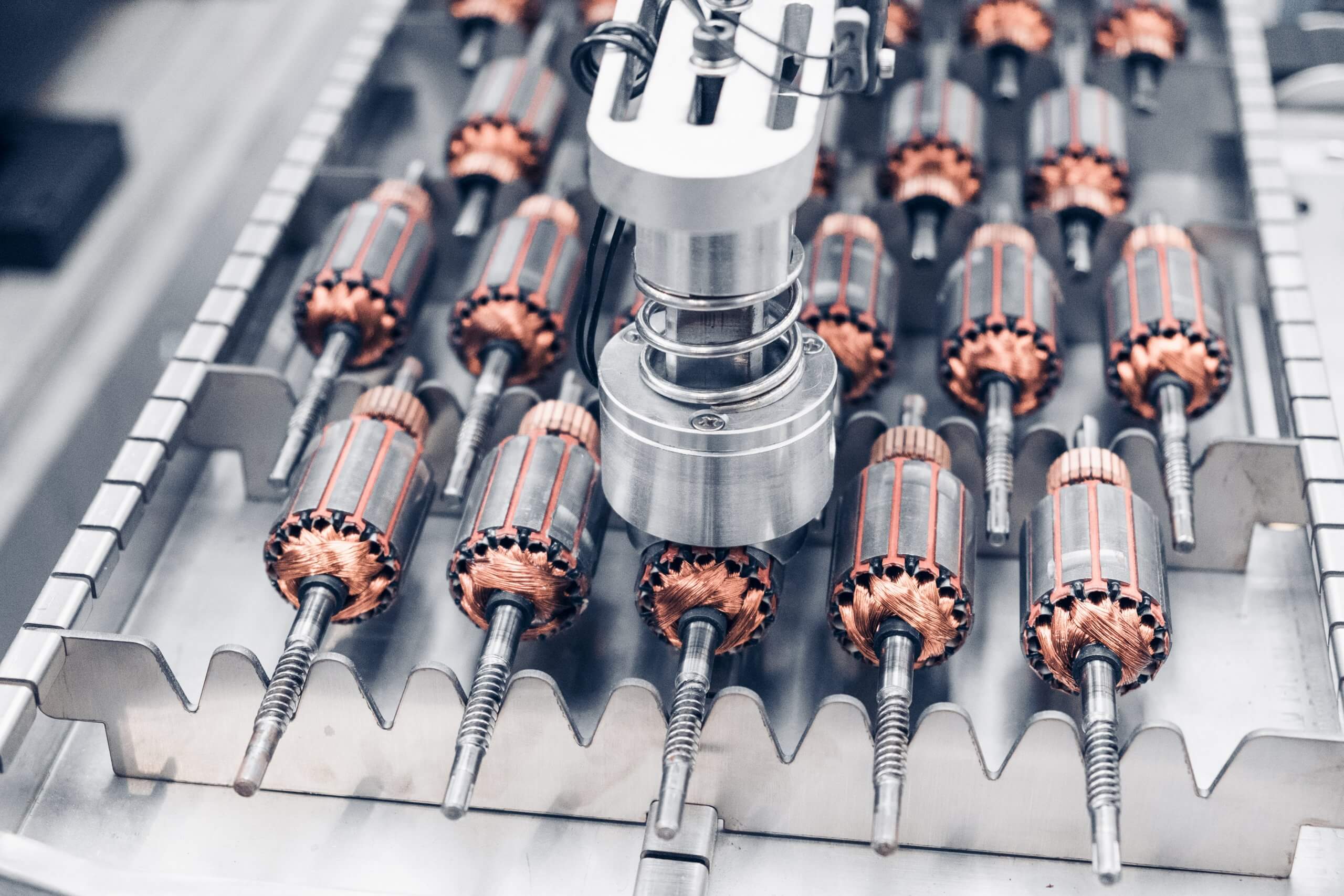

Neue E-Mobilitätsoptionen, bahnbrechende Elektronik für medizinische Zwecke und effizientere Elektromotoren führen zu einer verstärkten Nachfrage nach fortschrittlichen Designvarianten für Spulenwicklungen. Die Herstellung dieser Wicklungen erfolgt in drei deutlich abgrenzbaren Phasen: vorbereitende Schritte für die Wicklung, eigentliche Wicklung und Nachbearbeitung nach der Wicklung. Jede Phase zeichnet sich durch unterschiedliche Herausforderungen aus, die sich auf die Robustheit und Langlebigkeit des jeweiligen Anwendungsdesigns auswirken können. Um ihre speziellen Spulenwicklungsdesigns zu schützen und insgesamt zu verbessern, nutzen Hersteller in der Regel konforme Beschichtungen.

In der Vorbereitungsphase für die Herstellung von Rotorwellen müssen die Komponenten vom Kern bzw. von den nachfolgend installierten Wicklungen elektrisch isoliert bleiben. Diese Aufgabe wird dadurch erschwert, dass die Rotorwelle konstant Ölen und anderen Flüssigkeiten ausgesetzt ist. In flüssiger Form aufgetragene Beschichtungen sind in der Regel dicker und können das Gewicht von Rotorwellen erhöhen. Eine dünne und leichte konforme Beschichtung wie Parylene hat dagegen nur geringe Auswirkungen auf die Ausmaße oder die Masse von Produkten und bietet den notwendigen Korrosionsschutz sowie elektrische Isolierung. Parylene wird in der Regel zur Beschichtung von kleinen bis mittelgroßen Rotorwellen verwendet, während konforme Flüssigbeschichtungen unter Verwendung von Acryl oder Silikon oft für größere Wellen verwendet werden.

In der Wicklungsphase kommt es darauf an, die kompakteste Wicklung zu erzielen, ohne dass die Drähte beschädigt oder die elektrische Isolierung zwischen dem Kern und der Drahtwicklung beeinträchtigt wird. Drahtbrüche können zu Produktionsproblemen führen, und eingeschränkte Isolierung kann die Leistungsfähigkeit der Rotorwelle reduzieren. Wenn eine kompakte Wicklung nicht gewährleistet ist, können möglicherweise keine optimalen Endergebnisse erzielt werden. Ultradünnes Parylene stärkt erwiesenermaßen die Bruchfestigkeit von Drähten und unterstützt kompakteste Wicklungen.

In der Abschlussphase nach der Wicklung wird die fertige Rotorwelle für die Installation in elektrochirurgische Instrumente, Elektromotoren und Flugzeugmotoren und andere Anwendungen vorbereitet. In dieser Phase kann eine konforme Beschichtung aufgetragen werden, die die Spulenwicklung in der jeweiligen Einsatzumgebung vor Feuchtigkeit und Korrosion schützt und elektrische Isolierung gewährleistet. Häufig werden Parylene und/oder konforme Flüssigbeschichtungen verwendet, um die Zuverlässigkeit der Rotorwelle zu verbessern und Betriebsausfälle zu verhindern.

Spulenwicklungen erfüllen wichtige Funktionen in vielen Technologiebereichen und werden in einer Vielzahl von Anwendungen eingesetzt. Auch in Zukunft werden immer wieder neue Probleme auftreten, die die optimale Funktionalität behindern. Konformen Beschichtungen, die robusten Schutz für Wicklungen bieten, kommt darum eine wichtige Funktion bei der Lösung von Designproblemen zu.

Kontaktieren Sie SCS online oder telefonisch unter +1.317.244.1200, wenn Sie an weiteren Informationen über die konformen Beschichtungsservices von SCS für Spulenwicklungen interessiert sind.

Global Coverage Ausgabe 97, Winter 2024