Principe d'application des revêtements parylène

Découvrir et comprendre le principe d’application des revêtements Parylèn

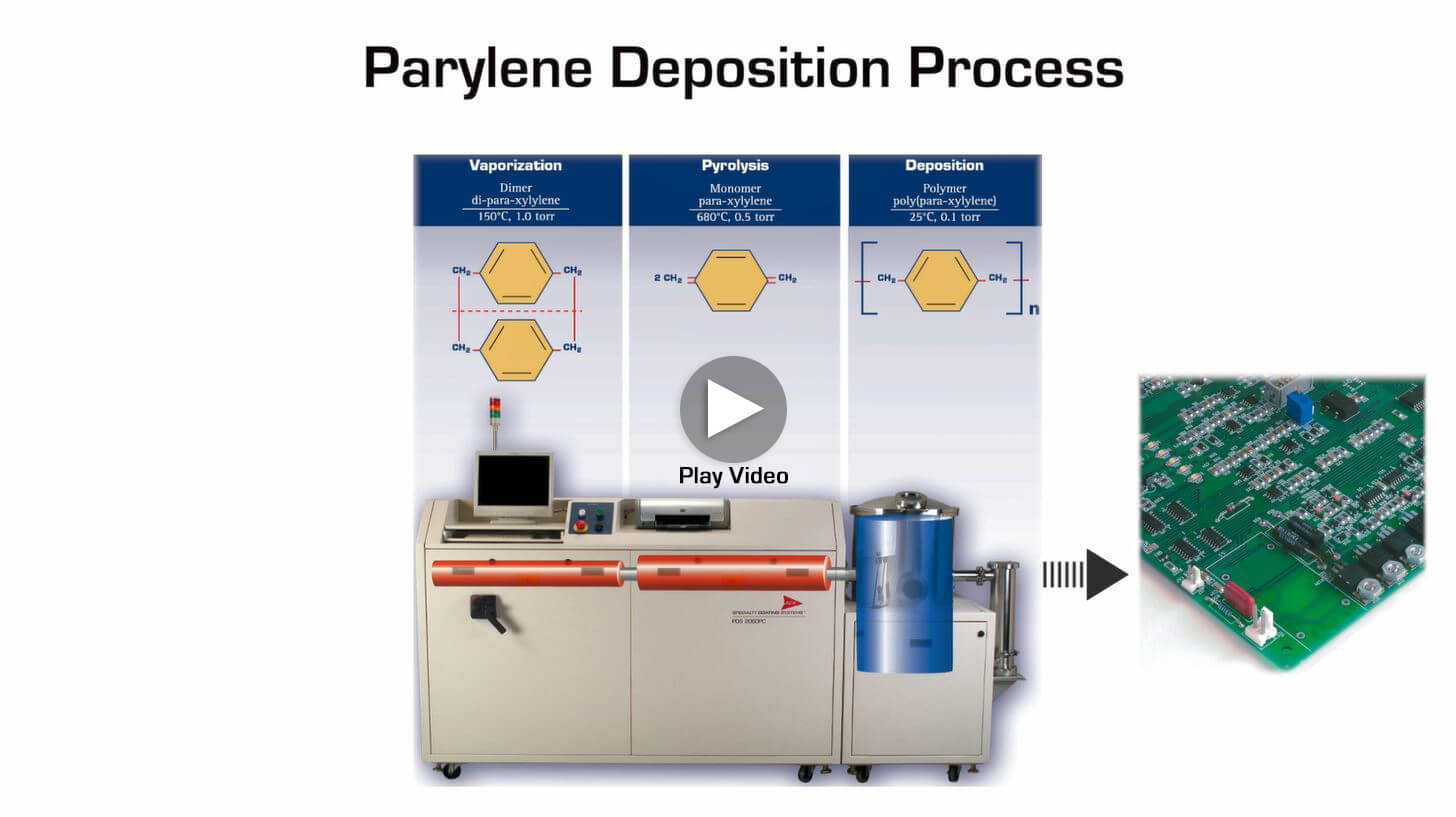

Les revêtements Parylène sont appliqués à température ambiante à l’aide d’un système de dépôt sous vide, de pointe. Le polymère Parylène est déposé au niveau moléculaire, permettant au film de « faire évoluer » une molécule à la fois. Ce procédé scientifique permet aux revêtement Parylène de protéger de façon optimale et cela dans diverses situations.

Étapes de l’application des revêtements Parylène :

La sublimation : Le procédé commence par le chauffage sous vide d’une matière première solide et granulaire appelée composé dimère, et cela jusqu’à ce qu’elle se vaporise en un gaz dimère.

La pyrolyse : Le gaz dimère est ensuite soumis à une pyrolyse, qui décompose le gaz dimère en sa forme monomère réactive.

L’application : Le gaz monomère est introduit dans une chambre à température ambiante, où il se dépose uniformément sur toute la surface pour arriver à former un film polymère mince et transparent.

L’un des avantages uniques des revêtements Parylène est leur capacité à pénétrer profondément dans les fissures et les zones difficiles d’accès des composants multicouches, permettant ainsi de les enrober complètement et uniformément. L’épaisseur des revêtements Parylène peut être adaptée pour répondre à des besoins spécifiques, allant de centaines d’angströms à plusieurs millimètres, bien que l’épaisseur type soit de l’ordre du micron.

Facteurs influençant l’application des revêtements Parylène

Le procédé d’application des revêtements Parylène nécessite de connaître et d’avoir parfaitement assimilé les principes scientifiques, tout en ayant des connaissances techniques dans ce sens. L’expérience, les connaissances et la compréhension du procédé d’application des revêtements Parylène, sont des facteurs garantissant l’application de revêtement répondant en permanence aux normes les plus élevées de protection, de qualité et de durabilité. Lors de l’application des revêtements Parylène, SCS tient constamment compte de plusieurs facteurs essentiels, et notamment :

Du type de matériaux du substrat :

Pour que les revêtements Parylène puissent adhérer parfaitement sur différents substrats, notamment sur le métal, le plastique, l’élastomère, le verre et le papier, il faut souvent procéder à des traitements superficiels et notamment avec du silane A-174. Certains matériaux, tels que le métal et les polymères très polis, peuvent entre autres être sources de problèmes d’adhérence et bénéficier de techniques avancées dans ce sens. SCS a mis au point ce type de techniques favorisant l’adhérence, techniques constituant une technologie capable de venir à bout de ces difficultés.

De la propreté du substrat :

La propreté du substrat est un aspect crucial d’une bonne adhérence des revêtements Parylène. Les contaminants tels que les particules, les lubrifiants utilisés lors de la fabrication et les graisses cutanées, peuvent avoir un impact significatif sur l’adhérence, la qualité et la fiabilité d’un revêtement. SCS adhère à des normes strictes de propreté, faisant appel à des procédés de pré-revêtement et à des salles blanches de pointe, cela afin de garantir des résultats de très grande qualité.

De la préparation du substrat :

La réputation des revêtements Parylène repose sur leur capacité à recouvrir toutes les surfaces, notamment les fissures profondes et les composants multicouches. Pour protéger les zones qui doivent rester découvertes, SCS utilise des techniques précises de fixation et de masquage, s’appuyant sur plus de 50 ans d’expérience dans la préparation et le revêtementr des substrats.

Des procédés reproductibles de revêtement :

Grâce à du personnel extrêmement qualifié, à des systèmes d’application à la pointe de l’industrie et à des principes stables de contrôle de la qualité, SCS propose systématiquement des revêtements Parylène satisfaisant aux besoins précis des clients, qu’il s’agisse de grands volumes de production ou de petits échantillons techniques.