<< SCS-Blog Anzeijgen

Materialanwendungen für SCS PrecisionCoat VI: Unterfüllung und Verguss

PrecisionCoat VI, das Beschichtungs- und Dosiersystem für selektive Beschichtungen von SCS, ist ein voll programmierbares Mehrzwecksystem mit unübertroffenen Programmierungsoptionen für automatisierte Materialanwendungen. Die Verwendungsmöglichkeiten von PrecisionCoat beschränken sich nicht nur auf Beschichtungen. Die integrierten Multiventiltechnologien ermöglichen auch die Anwendung von Unterfüllmaterialien, und die Vergussplattform erlaubt die Automatisierung des Vergussprozesses mit genaueren und effizienteren Produktionsergebnissen. Unterfüllung und Verguss erfüllen spezielle Zwecke bei der Herstellung von Elektronikkomponenten und erfordern individuelle Anwendungsprozesse.

Unterfüllanwendungen

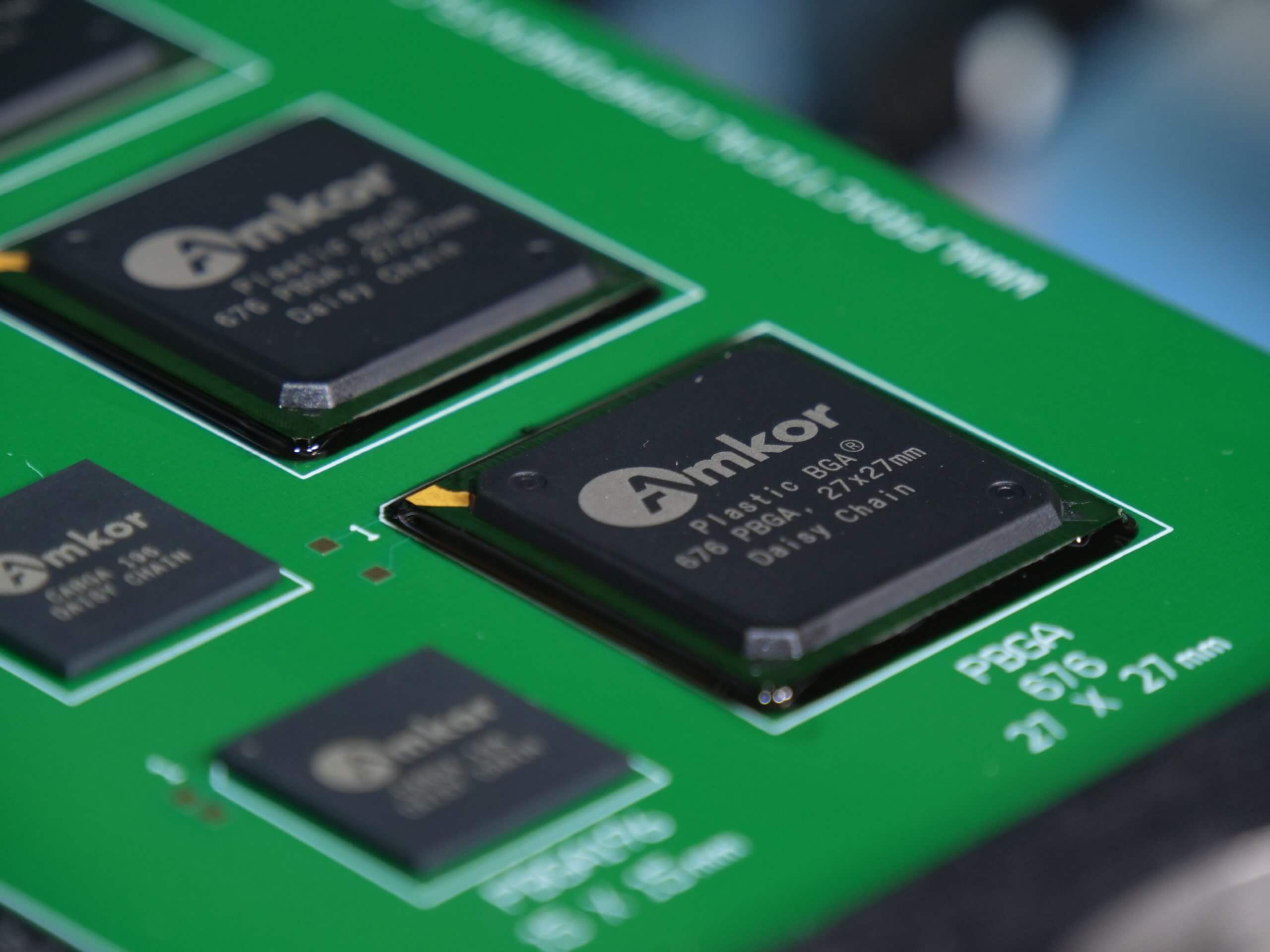

Die Unterfüllung erfolgt mit einem Kompositmaterial, das aus einem Epoxidpolymer und einer beträchtlichen Menge an Füllstoffen zubereitet wird. Die Unterfüllformel wird mit weiteren Komponenten wie Fließwirkstoffen, Haftvermittlern und Farbstoffen angereichert. Unterfüllungen werden in der Regel für Verbraucherelektronik, Halbleiter-Packaging, Handys und KI-Anwendungen benötigt, für die hohe Leistungsfähigkeit und Miniaturisierung unverzichtbar sind. Unterfüllungen schützen diese Elektronikgeräte vor Stoßeinwirkungen und Temperaturschwankungen und verlängern ihre Nutzungsdauer. Unterfüllungen werden zwar hauptsächlich für Flip-Chip-Geräte und vor allem für Handheld-Geräte verwendet, die Sturz- und Falltests durchlaufen müssen, können aber auch für in einem Kugelgitter angeordnete BGA-Bauelemente (Ball-Grid Arrays) genutzt werden.

In einem PrecisionCoat-System, das mit dem SCS Tower Jet-Ventil ausgestattet ist, wird die Unterfüllung in einer Ecke oder am Rand des BGA-Bauelements oder Geräts aufgetragen. Der Chip und die gedruckte Leiterplatte werden danach auf den empfohlenen Temperaturbereich zwischen 125 °C und 165 °C aufgeheizt, wobei die genaue Temperatur von den Anforderungen des jeweiligen Herstellers abhängt. Wenn die empfohlene Temperatur erreicht ist, liegt die Unterfüllung in flüssiger Form vor und fließt auf den Chip. Unterfüllungen bilden eine starke mechanische Verbindung zwischen dem Schaltkreischip und den Anschlüssen auf der gedruckten Leiterplatte, sodass die Lötstellen gegen mechanische Belastungen geschützt sind, während die Übertragung von Wärme unterstützt wird. Aufgrund der starken Verbindung sind Nachbearbeitungen jedoch schwierig.

Vergussanwendungen

Vergussmassen, die ein oder zwei Materialkomponenten enthalten können, werden zum Schutz von Komponenten vor umweltbedingten und mechanischen Schäden verwendet. Epoxid, Silikon und Polyurethan sind häufig verwendete Vergussmaterialien. Diese Harze wirken sowohl als Basismaterial als auch als Aktivator und dienen als Katalysator für die Bildung von festen und flüssigen Materialien. Der Vergussprozess bewirkt elektrische Isolierung, thermische Stabilität und chemische Widerstandsfähigkeit bei Anwendungen, die hohen Stromspannungen ausgesetzt sind. Typische Anwendungsbereiche für den Vergussprozess sind Netzgeräte, Schalter, Zündspulen, Elektronikmodule, Motoren, Steckverbinder, Sensoren, Kabelstränge, Kondensatoren, Transformatoren und andere elektronische Geräte.

Je nach Volumen und Materialtyp kann die Mengenbestimmung und die Dosierung des Materials durch ein Pumpsystem erfolgen. Bei der Anwendung, die in einem oder mehreren Schritten erfolgt, wird darauf geachtet, dass keine Hohlräume entstehen und dass das Gehäuse bzw. Gerät einheitlich gefüllt wird. Zwei-Komponenten-Materialien werden genau abgemessen und in festen Anteilen gemischt, damit die vollständige Aushärtung des Vergussmaterials gewährleistet ist. Die PrecisionCoat-Vergussplattform kann für die Dosierung von Zwei-Komponenten-Materialien bedarfsweise mit mehreren Dosierköpfen ausgestattet werden. Unterschiedliche Dosiertechniken (Bodenfüllung, mehrstufige Füllung, Mehrfachdosierung) sorgen dafür, dass Leerräume in den Vertiefungen vermieden werden.

Durch den Vergussprozess wird zuverlässiger, langfristiger Schutz vor Umwelteinflüssen erzielt. Dieser Prozess wirkt sich jedoch auf das Gewicht, die Dicke und die Komplexität elektronischer Bauteile aus, da Gehäuse notwendig sind, um das Zerfließen des Vergussmaterials zu verhindern. Zwei-Komponenten-Materialien erfordern oft auch ein spezielles Anwendungsverfahren, und die Inspektion oder Nachbearbeitung von mit Verguss behandelten Produkten kann sich als schwierig erweisen.

Weitere Informationen zu SCS PrecisionCoat und Hinweise, wie diese vielseitig verwendbaren Plattformen Ihre Anwendungen schützen können, finden Sie unter scsequip.com.

Global Coverage Ausgabe 97, Winter 2024